吸附技术

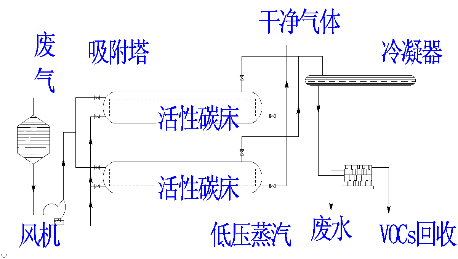

工艺原理

原理:利用吸附剂与污染物质(VOCs)进行物理结合或化学反应并将污染成份去除

工艺流程

工艺特点

适用于:中低浓庶的VOCs的净化

优点:去除效率高 ,易否自动化控制

缺点:不适用于高浓度, 高温的有机废气,且吸附材料需定期更换

吸收技术

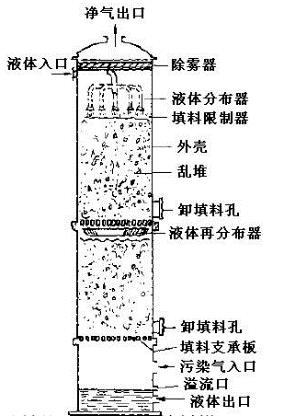

工艺原理

由废气和洗涤液接触将VOCs从废气中移走,之后再用化学药剂将VOCs中和、氧化或其它化学反应破坏

工艺流程

工艺特点

适用范围:适用于高水溶性VOCs,不适用于低浓度气体。

优点:技术成熟、可去除气态和颗粒物、投资成本低、占地空间小、传质效率高、对酸性气体高效去除

缺点:有后续废水处理问题、颗粒物浓度高、会导致塔堵塞、维护费用高、可能冒白烟

冷凝技术

工艺原理

冷凝将废气降温至VOCs成份之露点以下,使之凝结为液态后加以回收之方法。

工艺流程

工艺特点

适用范围:多用于高浓度、单一组分有回收价值的VOCs的处理。冷凝法也经常搭配其它控制技术,例如:焚化、吸附、洗涤等作为前处理步骤

优缺点:处理成本较高,故通常VOCs浓度≥5000ppm,方才适用冷凝处理,其效率介于50~85%之间;浓度≥1%以上时,则回收效率可达90%以上

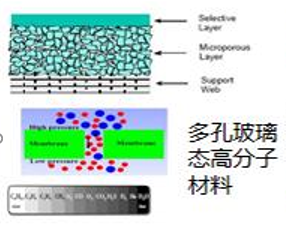

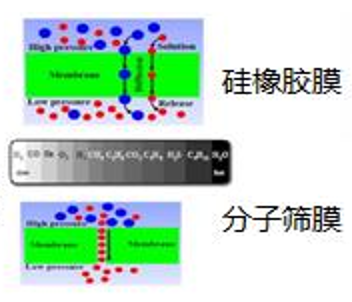

膜分离技术

工艺原理

用人工合成的膜分离VOCs物质。

工艺流程

工艺特点

适用范围:适用于高浓度VOCs,回收效率高于97%

优点:①回收组分;②高效;③可集成其余技术

缺点:①成本较高;②膜污染;③膜的稳定性差;④通量小

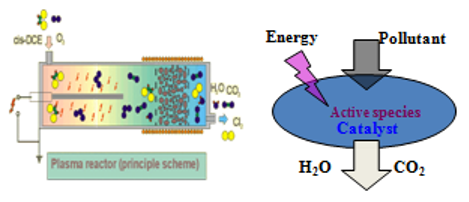

等离子体技术

工艺原理

等离子体场富集大量活性物种,如离子、电子、激发态的原子、分子及自由基等;活性物种将污染物分子离解小分子物质

工艺流程

活性物种和臭氧,触发催化剂,降低活化能。催化剂选择性地与等离子体产生的产物再反应

工艺特点

适用范围:适用于低浓度VOCs,室内空气净化

特点:①实现VOCs低温去除;②适用于低浓度、大风量的VOCs;③处理效率高,能耗低;④净化并清新空气

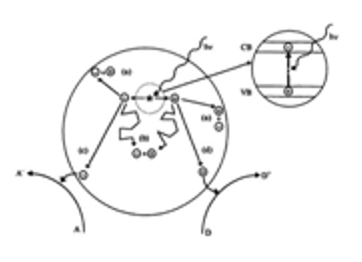

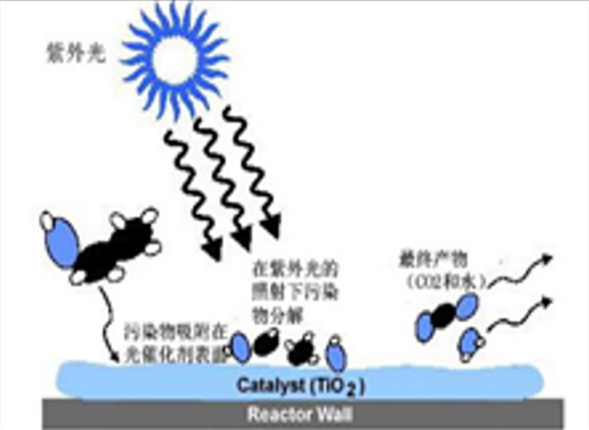

光催化技术

工艺原理

光催化剂纳米粒子在一定波长的光线照射下受激生产电子空穴对,空穴分解催化剂表面吸附的水产生氢氧自由基,电子使其周围的氧还原成活性离子氧,从而具备极强的氧化还原能力,将光催化剂表面的各种污染物摧毁

工艺流程

工艺特点

优点:①条件温和,常温常压;②设备简单、维护方便;③减少甚至无二次污染

缺点:①占地面积大;②气候影响大;③工况变化影响大

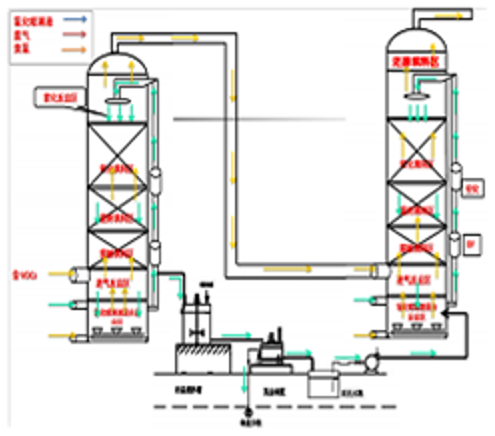

多项催化氧化法

工艺原理

复合多相氧化设备主体是依靠液体氧化剂和气态氧化剂在复合催化填料作用下,产生羟基,高电位的羟基将有机物的碳链打开后,氧化生成二氧化碳和水的过程。整个反应过程分为紊流催化,复合催化,催化氧化,催化还原等四种过程。

复合多相氧化是利用两种以上的氧化剂联用,通入塔型构筑物内,在催化剂的作用下形成更强氧化性的羟基自由基(·OH),OH-氧化电位达到2.8V,可将几乎所有的有机物氧化成CO2和H20o氧化彻底、转化率高、不产生二次污染且设备运行成本极低,对目前国内存在的大风里、低浓度、组份杂的一类尾气有很好的去除效果。

工艺流程

工艺特点

1、无需除尘、除湿、浓缩等预处理措施;

2、适用性广,羟基自由基的极强氧化性,可处理各类VOCs;

3、可同步处理含无机酸性气体HCL、H2SNOx、SO2以及含杂原子的VOCs。

4、复合多相催化氧化装置主要应用于化工、医药等行业的浓度低于2000mg/m3的有机尾气,对含有氟、氯、溴、碘、氨等含卤素的有机物(c10及以下)、长直链烷烃(c10及以下) 、环烷烃、低浓度苯、甲苯、二甲苯、及胺类有机物均有很好的去除效果。

5、对化工、医药等行业废水站含VOCs臭气具有极好的处理效果,包括氟化氢、氯化氢、有机胺类、硫醇硫醚等。